Зміст

На сьогоднішній день зі сталі виготовляється величезна кількість самих різних речей, деталей і т. д. Природно, що для цього потрібна велика кількість вихідного матеріалу. Тому на заводах вже давно використовують метод безперервного розливання сталі, що характеризується найголовнішою ознакою-високою продуктивністю.

Основне обладнання для роботи

На сьогоднішній день відомо про декілька установок для розливання сталі таким чином, а скорочено їх називають УНРС. Спочатку була розроблена і впроваджена у виробництво установка вертикального типу, розміщена нижче рівня цехового статі на 20-30 метрів. Однак потім основним двигуном розвитку цих установок стало бажання відмовитися від заглиблення підлоги. Це призвело до розробки та впровадження установок для безперервного розливання сталі баштового типу. Висота цих установок становила 40 м. Однак сильного поширення такий варіант виконання машини не отримав з двох причин. По-перше, зводити такий агрегат в цеху досить проблематично і трудомістким. По-друге, ще більше труднощів виникало з його експлуатацією.

Установки з вигином і радіальні

З плином часу безперервна розливка сталі була переведена на роботу з вертикальними машинами з вигином. Основна особливість-це вигин виходить після валів злитка, на 90 градусів. Після цього в установці застосовувався спеціальний правильний механізм для випрямлення злитка, і тільки після цього етапу проходила різка. Безперервна розливання сталі на такому обладнанні не стала занадто популярною з деяких причин. По-перше, вигин, звичайно ж, дозволив зменшити висоту, але при цьому сильно обмежив перетин самого злитка. Чим більше потрібно було отримати перетин матеріалу, тим більше повинен був бути вигин, а значить, висота знову збільшувалася. По-друге, машини з вигином розміщувалися в цехах виплавки сталі з ще більшими труднощами, ніж вертикальні.

На сьогоднішній же день все більшу популярність отримують установки для безперервного розливання сталі радіального типу. На такому агрегаті злиток формується в кристалізаторі і виходить з нього по тій же дузі, по якій і потрапив в нього. Після цього він буде випрямлятися тягне-правильним механізмом. А далі вже можна приступати до різання злитка на заготовки. Саме така конструкція на практиці виявилася найбільш раціональною при організації вантажопотоку в сталеплавильному цеху.

З чого починається розливання

Технологія безперервного розливання сталі - досить складний процес. Однак справедливо буде відзначити, що принцип залишається однаковим незважаючи на використовувану установку для виробництва. Розглянути технологію можна на прикладі вертикального УНРС.

До машини подається Ківш для розливання сталі за допомогою спеціального крана. Після цього сталь перетікає в проміжний ківш, що має стопор. Для обладнання з одним струмком буде один стопор, для многоручьевых машин-по одному стопору на кожен потік. Крім цього, у проміжного ковша є спеціальна перегородка для утримування шлаку. З проміжного ковша сталь буде перетікати в кристалізатор, проходячи для цього через стакан-дозатор або стопорне пристрій. Тут важливо відзначити, що перед першим розливанням в кристалізатор вводиться затравка з нижньої сторони. Вона заповнює або штангу перетину всього кристалізатора, або лише форму заготовки. Верхній шар затравки і буде дном кристалізатора. Крім цього, він також має форму хвоста ластівки для майбутньої зчіпки зі злитком.

Подальше розливання

Далі в процесі безперервної розливання стали необхідно чекати, поки рівень сировини не підніметься над затравкою на висоту близько 300-400 мм. Коли це відбувається, то запускається механізм, що приводить в роботу витягує пристрій. У нього є тягнуть валки, під впливом яких затравка буде опускатися і тягнути за собою створюваний злиток.

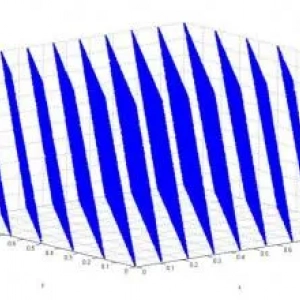

У машини безперервного розливання сталі кристалізатор зазвичай з міді з порожнистими стінками. Він знаходиться під інтенсивним впливом охолоджуючої води, а його внутрішній перетин відповідає формі злитка, який необхідно отримати. Саме тут формується кірка злитка-заготовки. При високих швидкостях розливання може відбуватися надрив цієї скоринки і витікання металу. Щоб уникнути цього, кристалізатор характеризується зворотно-поступальними рухами.

Характеристика роботи кристалізатора

В установці безперервної розливання стали є електродвигун, що відповідає за створення такого зворотно-поступального руху. Здійснюється це через зусилля редуктора з механізмом гойдання кулачкового типу. Спочатку кристалізатор рухається в ту ж сторону, що і заготовка, тобто вниз, а після завершення процесу повертається назад вгору. Хід гойдання становить від 10 до 40 мм. Кристалізатор є важливим відділенням при безперервному розливанні сталі на будь-якому типі обладнання, а тому його стінки змащуються парафіном або будь-яким іншим змащувальним речовиною, відповідним за характеристиками.

Варто відзначити, що в сучасному обладнанні рівень металу контролюється радіометрично, подаючи керуючий сигнал на стопор ковша. У самому ж кристалізаторі над рівнем металу може створюватися або нейтральна, або відновна атмосфера, щоб уникнути окислення продукту під час його виробництва.

Кірка злитка

Варто відзначити, що перспективним методом розливання вважається також робота під вакуумом. Одна установка може здійснювати розливання через кілька кристалізаторів відразу. Таким чином, кількість струмків однієї установки може доходити до восьми.

Для формування нижньої частини кірки злитка використовується дія тепловідведення холодної затравки. Злиток буде виходити з кристалізатора під впливом затравки, яка витягується в зону вторинного охолодження (ЗВО). В середині заготовки сталь все ще буде перебувати в рідкому стані. Тут важливо відзначити, що, на вимогу технології розливання сталі, товщина кірки повинна бути не менше 25 мм на момент виходу з кристалізатора. Щоб задовольнити ці вимоги, необхідно правильно вибрати швидкість руху матеріалу.

Характеристики установки та процесу лиття

Технологічні характеристики приблизно наступні. Якщо перетин злитка 160х900 мм, то його швидкість руху повинна бути від 0,6 до 0,9 м / хв. Якщо перетин становить 180х1000 мм, то швидкість зменшується до 0,55-0,85 м / хв. Найбільший показник швидкості потрібно при перетині злитка квадратного типу 200х200 мм-0,8 - 1,2 м / хв.

Виходячи з наведених вище показників можна зробити висновок, що середня швидкість розливання одного струмка при використанні технології безперервного лиття становить 44,2 т / год. Якщо перевищити оптимальний показник швидкості, то буде збільшуватися Центральна пористість.

Далі варто відзначити, що на стабільність лиття і якість самого виробу впливає температура металу. Дослідним шляхом було встановлено, що при температурі понад 1560 градусів за Цельсієм поверхню злитка часто покривається тріщинами. Якщо температура буде нижче зазначеної, то часто трапляється затягування склянки. Таким чином було встановлено, що оптимальною температурою для методу безперервного лиття сталі буде 1540-1560 градусів за Цельсієм. Щоб підтримувати такий показник, температура нагріву печі перед випуском повинна бути в межах 1630-1650 градусів.

Зона вторинного охолодження

В даній ділянці здійснюється найбільш інтенсивне і безпосереднє охолодження злитка за допомогою води, що надходить з бризкав. Тут є спеціальна система холостих, а не силових роликів. Їх обертання запобігає вигин злитка або його викривлення. Через інтенсивне охолодження в цій зоні стінки злитка будуть швидко додавати в товщині, а кристалізація буде поширюватися вглиб. Швидкість витяжки злитка і ступінь його охолодження повинні бути підібрані таким чином, щоб до моменту надходження злитка на тягнуть валки він був вже повністю твердим.

Які переваги дає безперервна розливання

Так як даний спосіб розливання стали замінив собою метод Розливання в виливниці, то з цим методом і варто порівнювати. У загальному вигляді варто виділити такі плюси: велика продуктивність, зменшення витрат і зниження трудомісткості процесу. Через постійне формування злитка усадочна раковина переноситься в хвостову частину, на відміну від виливниць, де кожен злиток мав власну раковину. Через це істотно зростає відсоток виходу придатного металу. УНРС дозволяє отримати заготовку самої різної форми, від невеликого квадрата 40х40 мм до прямокутника 250х1000 мм. Використання машин для безперервного розливання дозволило повністю відмовитися від обтискних станів. Це істотно здешевило процес виробництва, а значить і ціну на ринку. Крім того, спростився сам процес металургійного переділу.

Недостатки

Незважаючи на можливість високої механізації і автоматизації процесу, на високий відсоток придатних злитків і інші переваги, описані вище, у цього методу є і деякі негативні сторони. Недоліки безперервної розливання стали полягають в наступному.

По-перше, відсутня можливість виготовляти злитки складної конфігурації. По-друге, номенклатура злитків і заготовок досить обмежена. Переобладнати машини на розливання сировини іншої марки досить складно, що може підвищити кінцеву вартість продукту різної марки, якщо вона виробляється на одному і тому ж заводі. Деякі ж марки стали, наприклад, киплячі, і зовсім не можна виготовити, використовуючи такий метод.

Останній недолік безперервного способу розливання стали дуже істотний. Він полягає в можливій поломці обладнання. Вихід з ладу УНРС призведе до величезних втрат у продуктивності. Чим довше буде йти ремонт, тим сильніше будуть рости втрати.

Двигун cdab: технічні характеристики, пристрій, ресурс, принцип роботи, переваги і недоліки, відгуки власників

Двигун cdab: технічні характеристики, пристрій, ресурс, принцип роботи, переваги і недоліки, відгуки власників Електровоз 2ес6: історія створення, опис з фото, основні характеристики, принцип роботи, особливості експлуатації та ремонту

Електровоз 2ес6: історія створення, опис з фото, основні характеристики, принцип роботи, особливості експлуатації та ремонту Як зробити короб: матеріали та обладнання, порядок монтажу, фото

Як зробити короб: матеріали та обладнання, порядок монтажу, фото Кухонний фартух з ламінату: переваги і недоліки, критерії вибору, монтаж

Кухонний фартух з ламінату: переваги і недоліки, критерії вибору, монтаж Псевдовипадкове число: методи отримання, переваги і недоліки

Псевдовипадкове число: методи отримання, переваги і недоліки Іммедіат-протез: що це таке, етапи виготовлення, переваги та недоліки

Іммедіат-протез: що це таке, етапи виготовлення, переваги та недоліки Гідропоніка будинку: необхідне обладнання, поради щодо вирощування та догляду за рослинами

Гідропоніка будинку: необхідне обладнання, поради щодо вирощування та догляду за рослинами Ремонт підлоги в сталінці: матеріали, способи, інструкції

Ремонт підлоги в сталінці: матеріали, способи, інструкції Розморожування труб: порядок проведення процедури, необхідне обладнання, відгуки

Розморожування труб: порядок проведення процедури, необхідне обладнання, відгуки